采用格栅调节/厌氧水解酸化/生物接触氧化/斜管沉淀池/生物滤池工艺对原印染废水处理工程进行改造,改造工程已正常运行2年多,处理出水pH值为6~9、COD≤50 mg/L、SS≤20 mg/L,改造工程至今未排过生化污泥,实现了污泥趋零排放的目标。

1 工程概况

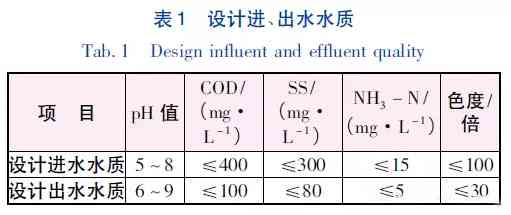

该纺织印染公司主要从事各类毛条染色、绞纱染色产品生产。原采用格栅调节→加药反应沉淀→生物接触氧化→气浮→纳管外排工艺处理生产废水。为了减轻后续污水处理厂的负担,提高中水回用率,减少废水排放量,对原有废水站进行了改造。经过二年多的运行,基本无污泥排放。废水站设计处理规模为2200m3/d。设计进、出水水质见表1。

2 工艺设计

2.1 工艺流程

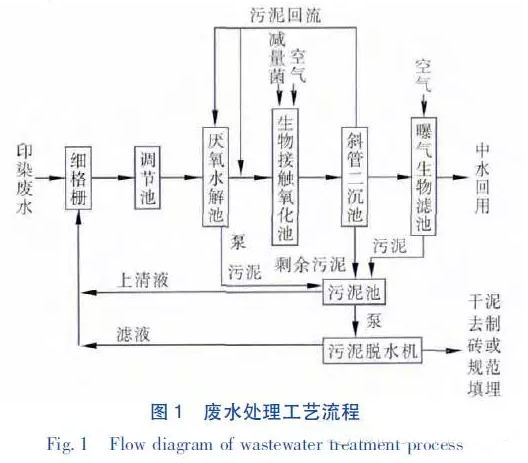

为减少生化污泥的产率,通过调研省内外纺织染整行业废水处理工艺,结合本院开发的污泥原位减量技术,采用如图1所示的工艺流程。印染废水由各车间汇入格栅调节池内,采用大流量泵回流进行均质均量,再泵入厌氧水解池进行厌氧水解酸化处理,将大分子物质水解为小分子物质,将不溶性物质转化为水溶性物质,同时可以提高废水的可生化性和降低色度。

废水经厌氧水解池后进入生物接触氧化池,进行生化处理,去除大部分有机污染物,同时在接触氧化池中加入污泥减量菌种,减少生化污泥的产生。废水经过接触氧化池处理后进入斜管二沉池进行固液分离,出水进入生物滤池,进一步去除有机污染物,再进入超滤+反渗透系统进行处理。

2.2 主要构筑物与设备

① 调节池

1座,地下钢混结构,尺寸:45.0m×9.0m×3.15m,有效水深2.6m,停留时间11.5h。

配套设备:污水提升泵2台(1用1备),流量为107m3/h,扬程为120kPa,功率为7.5kW;回流潜污泵2台,流量为100m3/h,扬程为70kPa,功率为5.5kW。

② 厌氧水解池(原初沉池改造)

1座,半地下式钢筋混凝土结构,尺寸:24.5m×10.5m×6.5m,有效水深为6.0m,有效容积为1543.5m3,停留时间为16.8h。配套设备:组合填料155m3,点对点布水器6套。

污泥层设计是水解池实现有机物截留并处理的关键。平均流量时泥层厚3m,顶部距出水槽1.5m;最大流量时污泥层厚3.5m,顶部距出水槽1.0m。污泥层的污泥浓度控制在15~20g/L,上升流速为2.8~3.4m/h。

由于在水解池内可实现废水、污泥的同时处理,故设计将后续剩余活性污泥通过阀门切换直接进入水解池,具体回流量可根据水解池内污泥浓度及运行处理要求确定,但在水解酸化池启动培菌期,可考虑完全污泥回流,以缩短水解池启动时间。

③生物接触氧化池(原有)

1座,半地下式钢筋混凝土结构,尺寸为7m×10.5m×6.5m+23.0m×10.5m×5.m,有效水深为6.0m+4.5m,有效容积为1527.75m3,停留时间为16.7h,配套设备:组合填料945m3,微孔曝气头50个,污泥原位减量菌剂投加装置套。

④斜管二沉池(原气浮池改建)

尺寸为13.5m×10.5m×4.6m(原池加高2.0m),1座2格,表面负荷为0.86m3/(m2·h),半地下钢混结构,配套设备:污泥回流泵2台(1用1备),流量为100m3/h,扬程为80kPa,功率为5.5kW;斜管填料100m3;污水提升泵3台(2用1备),流量为65m3/h,扬程为100kPa,功率为5.5kW。

⑤生物滤池(一期生化池改造)

尺寸为8.75m×4.25m×5m+2.5m×10.75m×5m,半地下式钢筋混凝土结构,1座,填料高度为3m。

配套设备:改性煤渣填料,粒径≥50mm,180m3;焦炭填料,粒径≥100mm,30m3;抽换式曝气管70m;配套风机,利旧;反冲洗水泵2台(1用1备),流量为358m3/h,H=120kPa,N=22kW;反冲洗风机2台(1用1备),风量为27.90m3/min,风压为53.9kPa,N=30kW。

⑥污泥处理系统

现有板框

压滤机2台,主要用于处理河水净化所产生的物化污泥。改造工程基本不产生污泥。

3 系统运行情况及处理效果

3.1 污泥驯化及运行

3.1.1厌氧水解池调试

厌氧水解池的启动过程分为三个阶段:污泥驯化阶段、负荷提高阶段和满负荷运行阶段。

①污泥驯化阶段

采用连续进水,进水量约为设计水量的1/3;厌氧水解池接种某城市污水厂脱水污泥,接种量为5kgSS/m3,水解池的启动容积负荷为0.1~0.2kgCOD/(m3·d),进水COD浓度为200~400mg/L。全程控制pH值为6.5~8.0。

②负荷提高阶段

在污泥驯化过程中,同时监测出水COD浓度,当运行2周以上、COD去除率达到20%时,开始提高进水负荷。水解池进水流量依次为设计水量的1/2、3/4。定期监测出水COD、VFA等指标,当系统稳定后方可提高进水负荷。

③满负荷运行阶段

当进水量达到设计流量的75%后,大约需要2~3周将进水负荷提高到设计处理能力。最终反应器有机负荷稳定在0.3~0.4kgCOD/(m3·d)左右,废水COD值为200~400mg/L,COD去除率达到30%左右,VFA为15~50mg/L。大约4个月后,水解池调试完成。厌氧池正常运行时,厌氧出水COD值为150~200mg/L。

3.1.2 生物接触氧化池调试

生物接触氧化池调试时投加取自某城市污水厂脱水后的污泥,接种量为2~3kgSS/m3。调试初期,由于废水量较少,因此每天在该池内投加10~20kg面粉。当池中MLSS>1000mg/L时,开始回流污泥,停止闷曝,连续进水,连续曝气。最初回流比不能太大,随着MLSS值升高,逐渐提高回流比至设计值。

一般一周后在填料表面上就可以看到很薄的一层膜。大约20d后,填料上将挂上一层橙黑色生物膜,膜厚度为1~2mm,可按设计水量进水。在此情况下稳定运行1个月左右,挂膜基本完成。此时应密切注意监测水质变化情况,避免负荷突变对生化池造成冲击。若液面有大量泡沫产生且数量不断增加,覆盖生化池,说明曝气量过大或有大量合成洗涤剂与其他物质进入,应减少曝气量,投加除泡剂,也可在生化池周边安装自来水喷淋消泡。

随着时间的延长,生物膜开始新陈代谢,老膜开始剥落,出水中出悬浮物,标志着挂膜结束,可进入正常运行。控制该池DO值为2~4mg/L,约一个污泥基本成熟,SV30为20%~30%,MLSS为2~3g/L。

3.2 处理效果

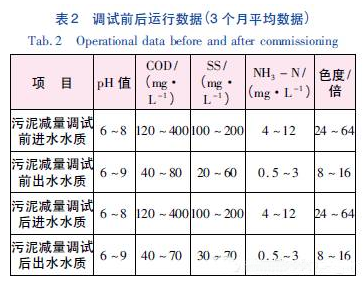

该改造工程于2011年11月建成,经过4个月的污泥减量调试运行,处理效果稳定,优于设计的出水水质指标(见表2)。

实际运行数据表明,污泥减量前后出水水质基本不变,且污泥减量菌加入后COD相对较好。运行至今,生化系统未排过剩余污泥,污泥减量显著。

4 工程经济技术指标

该废水站处理规模为2200m3/d,总投资为500万元,直接处理成本为2.63元/m3,其中电费为1.24元/m3、药剂费(膜再生、阻垢等)为1.14元/m3、人工费为0.15元/m3,其他为0.10元/m3。

5 结论

①调试期间向生化池内投加污泥,建议将污泥加水稀释后用临时泵打入生化池内,生化池须同时搅拌或曝气,防止污泥沉淀。

②在调试时,当生化池内污泥SV30约为20%时,污泥生长很快,需外排剩余污泥。而投加污泥原位减量菌剂后,到目前为止未排泥,污泥减量明显。

③该污泥趋零技术仅在低浓度印染废水处理工程中应用,还未在其他类型印染废水中有工程示范,需进一步做研发以利在印染废水处理领域推广。