压滤机是一种固液分离设备,在煤炭行业主要用于回收煤泥,以提高煤炭的利用率。因此在选煤厂得到广泛应用。从

压滤机在各个选煤厂的应用情况来看,目前压滤脱水是煤泥水处理最有效、最彻底的方法,压滤机是选煤厂洗水闭路循环的必要设备。但是,在实际应用中,由于收到多种因素的影响,

厢式压滤机工作效率往往得不到很理想的发挥,文章着重就影响

厢式压滤机工作状况的主要因素及现场的使用情况做出分析。

德科达压滤机-实地现场案例

1.压滤机的工作原理

在液压缸的作用下,压滤机的滤板沿主梁移动压紧,使相邻滤板间形成封闭的滤室,煤泥水由入料泵以一定的压力从尾板入料孔给入,借助入料泵提供的压力在过滤介质两侧形成压力差,实现固液分离。煤泥颗粒滞留在滤室内,滤液透过过滤介质从滤板的导水孔排出机外。一段时间后,滤液不再流出,过滤脱水过程完成;停止入料,依次拉开滤板,滤饼脱落后,由压滤机下的运输设备运走,整个压滤循环结束。

德科达压滤机

2.影响压滤机工作状况的主要因素

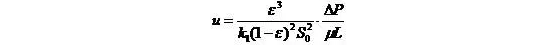

压滤机的工作状况、产品的质量以及压滤机的工作效率主要从入料组成、物理性质、产品水分、成饼性、滤液浓度、工作效率(可以过滤速度来衡量)等几个方面综合考虑和衡量。由于压滤过程本身是一种过滤行为,服从基本过滤理论,而在过滤理论中经典的方程之一即是柯兹尼-卡曼方程:

式中,u为过滤速度;ΔP为过滤压力;μ为粘度;L为滤饼厚度;ε为孔隙率;

k1为柯兹尼常数;S0为颗粒比表面积。

根据方程不难得出,在压滤过程中,矿浆的过滤速度同过滤压力成正比,与矿浆粘度成反比,并且随着压滤的进行,滤饼的厚度增大,滤室中截留的固体物集合体)(最终发展成为滤饼)的空隙率逐渐减小,过滤速度呈下降趋势。另外,在过滤过程中,过滤速度与颗粒比表面积S0的平方成反比。因此,要保证压滤机高效运行,需从以上几个因素着手进行分析。

2.1入料压力

在实际生产过程中,过滤压力一般是由入料泵提供的(现场也有极小的比例采用泵和空压机联合给料,在此暂不作探讨),所以,影响过滤速度极为重要的因素就是入料泵的给料压力。给料压力直接影响着压滤机的工况,而压滤机的分离效果也与之有很大关系。实际使用中发现,在压滤脱水过程中,通过流体静压缩小滤饼的孔隙率,可排出大部分水分,但仅仅提高流体静压力,脱水效果并不理想。分析其原因可能在于:随着压力的增大,滤饼孔隙率逐渐减小,滤饼孔隙的饱和度逐渐降低。但是,当滤饼的饱和度接近剩余饱和度时,滤饼水分基本不再降低。通过分析滤饼的显微结构可知,此时颗粒成拱桥结构,这种结构包含的水分不但很难用常规入料泵所提供的流体静压力排出,而且会造成设备磨损和故障。

2.2入料灰分

入料矿浆灰分的高低,一般是由原煤夹带的泥质页岩等粘土类矿物质在洗选过程中泥化形成的细泥含量大小也决定了入料矿浆的粘度,进而对过滤速度造成影响。但是,这类因素在现场生产中几乎是不可控的。

2.3 入料矿浆的粒度组成

入料矿浆的粒度组成对过滤速度的影响主要取决于其中的细粒级物料含量,其含量越高,物料比表面积(S0)越大,过滤速度也就越低。在实际生产中,样品分析结果表明:<0.074mm粒级的物料含量对过滤速度影响尤为明显,而粗粒级含量虽然有利于过滤速度的提高,但从已往的实践经验来看,只有当压滤入料中0.125-0.074mm级物料占80%左右时,压滤机成饼较为理想;而在出现跑粗现象时,即入料矿浆>0.5mm粒级物料含量较高时,压滤机往往会出现跑料、成饼差、卸料难等现象,而且也会对滤布造成部分损坏。

2.4 入料矿浆浓度

入料矿浆浓度对过滤速度的影响在理论上是容易理解的,尤其是在入料阶段,矿浆浓度高,其中的固体颗物含量高,相比于较低的矿浆浓度,滤饼形成速度加快。当入料浓度低时,细小颗粒极易直接进入滤布孔眼中,穿过、堵塞或覆盖在上面,使过滤介质孔眼很快被堵塞。随着料浆浓度的提高,将会有更多的颗粒接近或达到过滤介质的孔眼,由于相互干扰,绝大部分颗粒不能进入孔眼而在其上成拱架桥,使滤孔可在较长时间内不能被严重堵塞。随着压滤过程的进行,在过滤介质表面形成的滤饼沿入料方向由外向内平均粒度逐渐增大,滤饼阻力逐渐减小,使滤饼内侧(靠近滤布侧)的脱水受到影响,这种效应随着入料浓度的减小逐渐增强。所以,入料浓度越低,滤饼水分越高,可见料浆浓度对滤饼水分的影响也十分明显。

压滤过程初始阶段滤液带走的固体量最大,一旦滤饼形成,就降低了细小颗粒通过过滤介质的概率,从而降低了滤液的固体浓度,提高了滤液的澄清度。因而压滤入料浓度低时,滤液中的固体含量高;压滤入料浓度高时,滤液中固体含量较低。另外,滤饼层结构得到改善。

流体力学理论表明,过滤阻力随滤层中截留悬浮物量的增加而增大。即使在截留悬浮物总量相同时,表层截留与深层截留的过滤阻力增加情况也不同。过滤过程中,悬浮物如果多被截留在表层,其阻力增加就快;如果悬浮物能达到滤层深处而被截留,那么过滤阻力增加就慢。所以,在入料浓度较低的情况下,水头损失也比高矿浆浓度的情况要打,造成对动力的浪费。

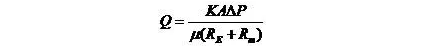

根据Dancy过滤方程:

可知,当入料浓度低时,单位过滤面积滤饼阻力大,过滤载面矿浆通过量减少,过滤速度严重下降。式中:Q为滤液流量;A为过滤面积;K为常数;

RE为单位过滤面积的滤饼阻力;Rm为单位过滤面积过滤介质的阻力。

3.确保压滤机高效率工作的对策和建议

从以上分析可以看出,要保持压滤机高效运行,必须从入料压力、入料浓度和入料粒度组成的方面来解决:

a.要保持合理的入料压力。

入料压力是压滤过程中的主要推动力,入料压力越大,压滤速度就越快,但是过高的入料压力容易造成设备的磨损;入料初期,滤室中还没有被截留足够的物料,严格地说滤室的封闭性还不够理想,所以入料阶段以及压滤初期要保持低压大流量,压力控制在0.1-0.2MPa,否则会造成压滤机跑料,给后续的压滤、成饼以及卸饼带来不利影响。压滤阶段的压力以控制在0.49-0.59MPa为宜,但是不能大于0.8MPa,以免压力过大对压滤机的滤板、机架等造成损坏以及对入料泵无谓的磨损。现场可以通过闸阀节流调节压力,也可以通过入料泵电机的变频调速装置实现泵扬程(提供压力)的合理调整;

b.保证合理水平的入料浓度。

理论上讲,压滤机入料浓度越高越好。浓度越高,压滤周期越短,可保持较大的处理量、较为理想的滤饼水分以及滤液中较低的固体含量。但是我国选煤厂一般是耙式浓缩机底流进入压滤机,过高底流浓度给耙式浓缩机的正常和安全运行带来隐患,若追求过高的底流浓度,可能会造成耙式浓缩机压耙,影响正常生产。所以,压滤机入料浓度应保持在400-600g/L,这样,既可以保证压滤机要求的入料浓度,也能保证耙式浓缩机的运转正常;

c.保证合理的入料粒度。

我国选煤厂煤泥水处理系统大多选用压滤机回收煤泥,实现洗水闭路,但也有部分选煤厂采用煤泥离心机(高频筛)或其他设备配合煤泥压滤机联合作业,实现煤泥回收和洗水闭路。对于前一种工艺,压滤机入料矿浆的粒度组成基本是不可控的。但是,后一种工艺设计则具有一定的灵活性,即当洗煤系统(或浮选系统)跑粗时,可以将部分浓缩机底流合理分流进煤泥离心机,回收粗物料,而将离心机离心液返回压滤机入料,这既能改善压滤机入料的粒度组成,又可以改善压滤机的入料状况。